Un réseau de production pensé pour vos besoins

Une présence multisite, pour conjuguer proximité, flexibilité et compétitivité

EMKA Electronique dispose de trois sites de production complémentaires, situés en France (Loir-et-Cher et Maine-et-Loire) et en Tunisie (région de Monastir).

Ce maillage industriel nous permet de vous proposer des solutions de fabrication flexibles, évolutives et adaptées à vos contraintes économiques, logistiques ou réglementaires.

L’interopérabilité entre nos sites, grâce à un ERP commun et des procédures partagées, vous garantit une sécurité opérationnelle renforcée sur l’ensemble de votre supply-chain.

Pruniers-en-Sologne

Loir-et-Cher, 41 – Siège et cœur industriel

Ce site de 80 personnes accueille également notre bureau d’études et la direction industrielle, pour une coordination fluide entre ingénierie, production et qualité.

- 1 615 m² d’ateliers polyvalents : CMS – Électronique – Électrotechnique – Intégration

- 545 m² de stockage

- 225 m² de bureaux techniques

Segré-en-Anjou Bleu

Maine-et-Loire, 49

Ce site de 50 personnes est spécialisé dans les cartes CMS série. Il offre productivité, répétabilité et un haut niveau de fiabilité grâce à ses équipes expérimentées.

- 1 000 m² spécialisés en production série CMS et intégration

- 340 m² de stockage

- 240 m² de bureaux techniques

Ouardanine

Tunisie – région de Monastir – EMKA MED

Avec ses 60 collaborateurs, ce site prend en charge la fabrication CMS, l’assemblage de cartes électroniques, faisceaux, câbles, coffrets, et l’intégration de produits en volumes importants pour le marché européen.

- 1 520 m² d’ateliers polyvalents : CMS – Électronique – Électrotechnique – Intégration

- 500 m² de stockage

- 190 m² de bureaux techniques

High mix, volumes maîtrisés, qualité constante

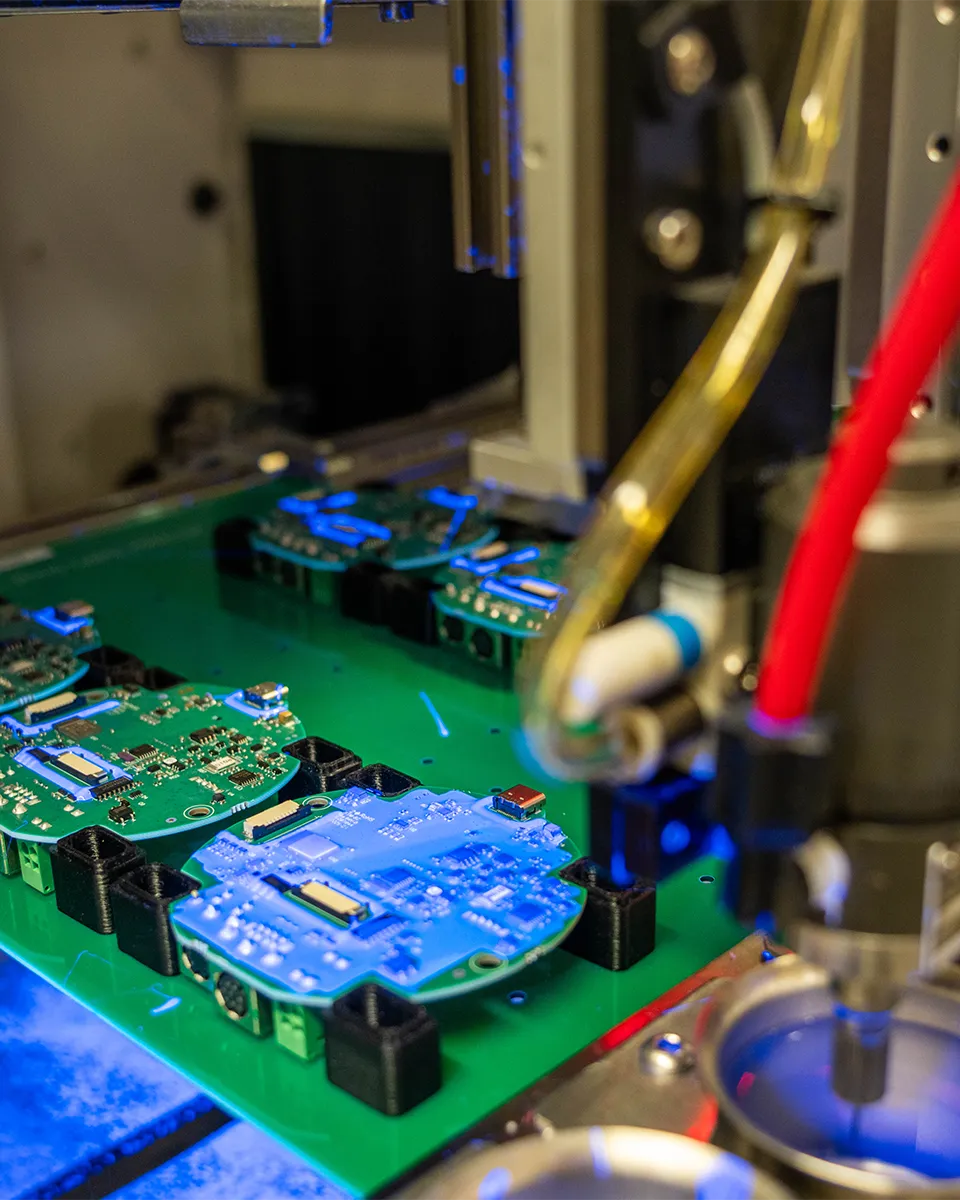

Un parc machine performant et adapté aux petites et moyennes séries renouvelables

Nos lignes d’assemblage sont conçues pour répondre aux exigences d’une production à forte diversité (high mix) et à volumes maîtrisés, du batch unitaire à la moyenne série renouvelable.

Elles combinent vitesse de changement de série, flexibilité et traçabilité à la carte, pour un niveau de qualité constant.

Nos équipements principaux

- 5 lignes CMS qualifiées pour le placement de composants 1005, 0201, BGA, µBGA, et tous les composants à pas fin (fine pitch)

- Sérigraphies contrôlées par SPI, inspection AOI avant refusion

- Fours de refusion 10 zones, avec profils thermiques optimisés, y compris refusion sous azote

- Inspection AOI 3D après refusion

- Inspection rayons X pour composants critiques (BGA, QFN, connecteurs, etc.)

- Machines de vernissage (automatique ou manuel)

- Machine de lavage homologuée aéronautique

- Contrôle optique avant brasage à la vague

- Brasage à la vague RoHS ou plomb

- Brasage sélectif ERSA pour composants traversants complexes

- Cyclage thermique – déverminage pour la qualification de prototypes et préséries

- Tests fonctionnels (automatisés ou semi-automatisés), testeurs à sonde mobile, testeurs in situ

- Machine de réparation semi-automatisée pour changer tous types de composants (0201, BGA, QFP…) en maîtrisant le profil thermique. Très utile pour valider un composant équivalent !

Maîtrise des conditions de stockage et de production

- Machine d’emballage sous vide

- Étuves et armoires sèches

- Contrôleur de champs électrostatiques (ESD)

- Zones EPA protégées sur l’ensemble des sites